کامپوزیت چیست؟

فهرست مطلب: تعریف کامپوزیت مواد کامپوزیت از چه ساخته شده ا...

فورج ، فرایندی تولیدی است که در آن فلز با استفاده از ضربه زدن، فشار دادن یا غلتاندن به شکلهای مختلف تبدیل میشود. این فرآیند میتواند از طریق چکش، پرس یا قالب انجام شود. فورج در واقع هنری است که با گرم کردن و کار کردن با فلز گرم، شکلها و طرحهایی را ایجاد میکند که برای هدف یا استفاده خاصی مناسب است. با کار کردن روی ماده، خواص آن افزایش مییابد، از جمله ساختار، هدایت و عمر مفید. فورج یک وسیله بسیار مفید و متنوع برای بسیاری از صنایع است و با ایجاد خواص مکانیکی خاص، فرآیندی اقتصادی است. فورج اغلب بر اساس دمایی که در آن انجام میشود، به سه دسته فورج سرد، گرم و داغ تقسیم میشود.

آگهی های ماشین آلات صنعتی صنعت گشت به راحتی مشاهده کنید.

موادی که میتوانند مورد فورج قرار بگیرند عبارتند از فولاد کربنی، فولاد آلیاژی، فولاد ابزاری، آلومینیوم، فولاد ضدزنگ، فولاد دوپلکس، مس و برنج. روش فورج بستگی به عوامل متعددی دارد، به عنوان مثال، فورج تیتانیوم با روش فورج فولاد ضدزنگ متفاوت است. هنگامی که ماده به دماهای بالا در حدود ۱۲۰۰/۱۳۰۰ درجه سانتیگراد گرم میشود، فولاد قادر به شکلدهی به انواع مختلفی از محصولات است، از اجناس کوچک ۱ کیلوگرمی تا فورج هایی با وزن ۱۰۰ تن. در طول فرآیند فورج صنعتی، دانههای فلز در جهت جریان طولانی میشوند. به عبارت دیگر، مقاومت فلز به طور قابل توجهی افزایش مییابد. یک طراحی مناسب در فورج، اطمینان میدهد که خطوط جریان در قسمت نهایی قطعه در جایی قرار میگیرند که قسمت مورد نظر در معرض تنش بیشینه قرار خواهد گرفت.

طبق مقاله سایت somersforge ، فورج فلزات یکی از قدیمیترین فنون کاری انسان است. در حدود سال 4000 قبل از میلاد، فلزاتی مانند طلا و نقره به صورت جواهرات و اسلحهها فورج میشدند. فورج آهن با چکش و ناودان به طور مستقیم به قرنهای سیزدهم و چهاردهم مرتبط میشود. در قرن پانزدهم، اولین توسعه بزرگ در فورج صورت گرفت که با ساخت کارخانههای چکشی در کنار رودخانهها بهرهبرداری از جریان آب انجام میشد. در قرن نوزدهم، اختراع موتور بخار منجر به توسعه مهندسی فورج مدرن شد. این توسعه باعث ساخت چکشهای بخار قدرتمند و چکشهای هوایی شد که نیاز به نیروی انسان را کاهش داد و امکان ساختن قطعات فورج با اندازههای بزرگتر را فراهم کرد. فولاد همچنین به عنوان ابزاری استفاده شده توسط امپراتوریهای بزرگ تا استفاده آن در مهندسی و ساخت و ساز مدرن شناخته شده است.

فورج به طور قابل توجهی از زمان آهنرباها که از چکش و ناودان برای تولید پوشاندهها استفاده میکردند، تکامل یافته است. با پیشرفت تجهیزات، از رایانهها تا رباتیک، فرآیند فورج به حال حاضر بسیار پیچیده شده است و نتیجه آن گزینههای مهندسی مقاومت بالا، کارآمدتر و سریعتری هستند. در حال حاضر شرکتهای فورج صنعتی قادر به تولید قطعات فورج با مواد، شکلها، اندازههای مختلف هستند.

ثبت آگهی در صنعت گشت تنها با یک کلیک فراهم است.

مفهوم فورج کاری به سادگی تغییر شکل فولاد به یک شکل است و این یکی از محصولات فلزی مورد نیاز است. هر نوع فورج کاری صنعتی با مزایای متفاوت دارای فواید متفاوتی است.

در فورج کاری گرم، فلز به دمای بالاتری (معمولاً در دمای قابلیت شکلدهی فلز) گرم میشود و سپس تحت فشار قرار میگیرد تا به شکل مورد نظر تغییر شکل یابد. در این روش، فلز به حالت چسبا در میآید و به راحتی قابل شکلدهی است. فورج کاری گرم معمولاً برای قطعات بزرگ و پیچیده با تغییرات شکل زیاد استفاده میشود. از مزایای فورج کاری گرم میتوان به افزایش مقاومت و سختی فلز، بهبود خواص مکانیکی و ساختار داخلی فلز، کاهش ترکها و میکروشکستها، و ایجاد شکلهای پیچیده و دقیق اشاره کرد.

مزایای فورج گرم:

در فورج کاری سرد، فلز به دمایی کمتر از دمای قابلیت شکلدهی فلز (معمولاً در دمای اتاق) گرم میشود و سپس تحت فشار قرار میگیرد تا به شکل مورد نظر تغییر شکل یابد. در این روش، فلز به حالت تقریباً سفت در میآید و نیاز به فشار بیشتری برای تغییر شکل دارد. فورج کاری سرد معمولاً برای قطعات کوچکتر و با تغییرات شکل کمتر استفاده میشود.

فورجینگ با قالب باز به وقتی اتفاق میافتد که یک قالب (چکش) مواد را بر روی یک قالب مسطح ثابت ضربه میزند، فلز هرگز به طور کامل توسط قالب محدود نمیشود. قالب به طور مداوم فلز را میزند و عمل صنعتی فورجینگ با استفاده از اپراتورهای فورجینگ ماهر انجام می گردد.

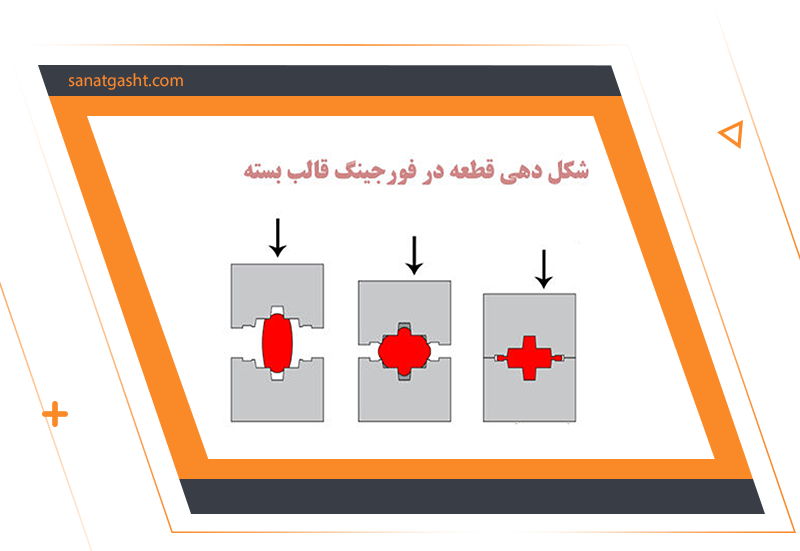

فورجینگ با قالب بسته همچنین به عنوان فورج کاری اثر شناخته میشود، که شکل دهی فلز داغ با استفاده از دو قالب برای دستیابی به شکل مورد نیاز در قالبهای پیشبینی شده است. مهم است که در فورجینگ با قالب بسته مواد گرم شده تقریباً یا به اندازه و شکل قطعه نهایی باشد.

فورجینگ با استفاده از رول حلقه اتفاق میافتد وقتی نوارهای تخت بین دو رول استوانهای قرار میگیرند که دوران میکنند و فشار تدریجی برای شکل دادن فلز اعمال میکنند. این فرآیند باعث کاهش ضخامت و افزایش قطر میشود.

آرکا گریتینگ | تولید و فروش انواع گریتینگ و سازه های فلزی در ایران