معدنکاری و نقش کلیدی آن در توسعه صنعت معدن

مقدمهمعدنکاری یکی از قدیمیترین و اساسیترین...

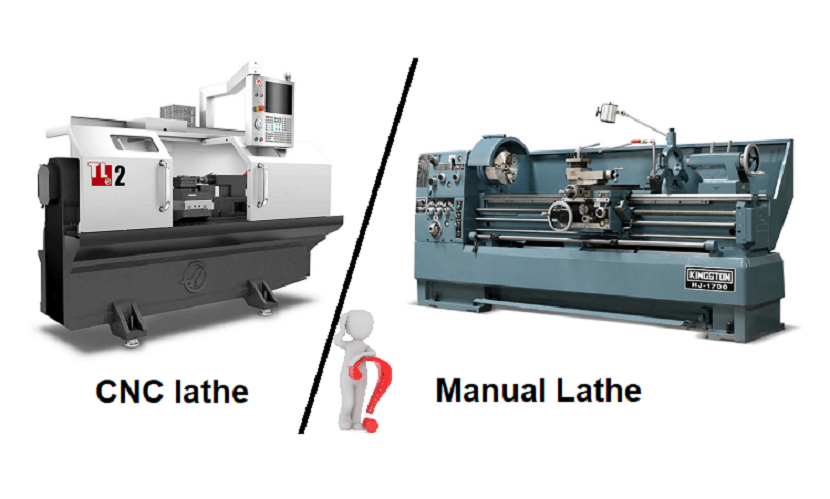

با پیشرفت روزافزون تکنولوژی در صنعت، انتخاب روش مناسب برای ماشینکاری قطعات به یکی از دغدغههای اصلی مهندسان، کارگاهها و تولیدکنندگان تبدیل شده است. دو روش اصلی ماشینکاری که در صنایع استفاده میشوند، عبارتند از:

ماشینکاری سنتی (Manual Machining)

ماشینکاری CNC (Computer Numerical Control)

هرکدام از این روشها مزایا، معایب و کاربردهای خاص خود را دارند. اما سؤال اصلی این است که کدام روش در عمل مقرونبهصرفهتر است؟

در این مقاله از وبسایت صنعت گشت، به بررسی دقیق تفاوتها، شباهتها و شاخصهای اقتصادی این دو روش خواهیم پرداخت تا بتوانید تصمیم هوشمندانهتری برای پروژهها و سرمایهگذاریهای خود بگیرید.

ماشینکاری سنتی چیست؟

ماشینکاری سنتی به استفاده از دستگاههایی مانند تراش، فرز، مته، اره و... اطلاق میشود که توسط نیروی انسانی بهصورت دستی کنترل میشوند. در این روش، مهارت اپراتور نقش اصلی را در کیفیت و دقت کار ایفا میکند.

مزایای ماشینکاری سنتی:

هزینه اولیه پایین: دستگاههای سنتی معمولاً ارزانتر هستند و برای کارگاههای کوچک مقرونبهصرفهاند.

نگهداری سادهتر: به دلیل ساختار مکانیکی ساده، تعمیر و نگهداری راحتتری دارند.

مناسب برای تیراژ پایین و قطعات سفارشی: اگر تولید شما کم است و قطعات متنوعی نیاز دارید، این روش انتخاب خوبی است.

عدم نیاز به دانش برنامهنویسی: اپراتورها با آموزش سنتی و مهارت عملی میتوانند با این دستگاهها کار کنند.

معایب ماشینکاری سنتی:

دقت پایینتر: وابستگی شدید به مهارت اپراتور، احتمال بروز خطا را افزایش میدهد.

تکرارپذیری ضعیف: تولید چند قطعه یکسان با دقت بالا بسیار دشوار است.

سرعت پایین تولید: هر مرحله باید بهصورت دستی تنظیم و اجرا شود.

ایمنی کمتر: درگیری بیشتر اپراتور با دستگاه، خطرات بیشتری به همراه دارد.

ماشینکاری CNC چیست؟

CNC مخفف Computer Numerical Control بهمعنای "کنترل عددی توسط کامپیوتر" است. در این سیستم، حرکات ابزار برش توسط کدهای برنامهنویسی کنترل میشود که معمولاً بهصورت G-Code نوشته میشوند. اپراتور تنها برنامه را وارد کرده و دستگاه بهصورت خودکار عملیات ماشینکاری را انجام می دهد.

مزایای ماشینکاری CNC:

دقت و تکرارپذیری بسیار بالا: مناسب برای تولید انبوه قطعات پیچیده با تلرانس پایین.

افزایش سرعت تولید: برنامهریزی یکباره، اجرای خودکار و بدون توقف.

کاهش ضایعات: دقت بالا منجر به کاهش خطا و پرت مواد میشود.

امنیت بالاتر برای اپراتور: اپراتور از محیط برش فاصله دارد.

قابلیت تولید قطعات پیچیده و سهبعدی: چیزی که در روش سنتی امکانپذیر نیست.

معایب ماشینکاری CNC:

هزینه اولیه بالا: دستگاهها، نرمافزار و ابزار دقیق CNC گرانتر هستند.

نیاز به مهارت برنامهنویسی و آموزش تخصصی: اپراتور باید دانش فنی بالاتری داشته باشد.

تعمیرات و نگهداری پیچیدهتر: قطعات الکترونیکی و سنسورها نیازمند تکنسین متخصص هستند.

نیاز به سرمایهگذاری بیشتر در ابتدا: اما این هزینه در بلندمدت قابل بازگشت است.

کدام روش مقرونبهصرفهتر است؟

این سوال بستگی به نوع فعالیت شما، تیراژ تولید، بودجه اولیه و چشمانداز توسعه کسبوکار دارد:

اگر کسبوکار کوچکی دارید و قطعات ساده با تیراژ پایین تولید میکنید، ماشینکاری سنتی همچنان گزینهی مناسبی است.

اما اگر قصد توسعه دارید، یا در صنایع بزرگتر و با دقت بالا فعالیت میکنید، سرمایهگذاری روی CNC نهتنها بهصرفهتر است، بلکه آیندهنگرانه است.

طبق تحلیلهای اقتصادی، در پروژههایی که تیراژ تولید بالاست یا دقت فنی اهمیت زیادی دارد، هزینه اولیه بالای CNC در کمتر از یک سال جبران خواهد شد.

در یک نگاه کلی:

ماشینکاری سنتی مناسب برای پروژههای با تیراژ کم، قطعات ساده و بودجه محدود است.

ماشینکاری CNC مناسب برای تولید دقیق، سریع، باکیفیت و در تیراژ بالاست و در بلندمدت بهصرفهتر است.

هر روش جایگاه خاص خودش را دارد، ولی در دنیای امروز که رقابت بر اساس دقت، سرعت و کیفیت شکل میگیرد، CNC در حال تبدیل شدن به انتخاب اول تولیدکنندگان است.