بانک صنعت و معدن؛ نقش کلیدی در توسعه اقتصادی ایران

مقدمهبانک صنعت و معدن به عنوان یکی از بانکهای تخصصی و...

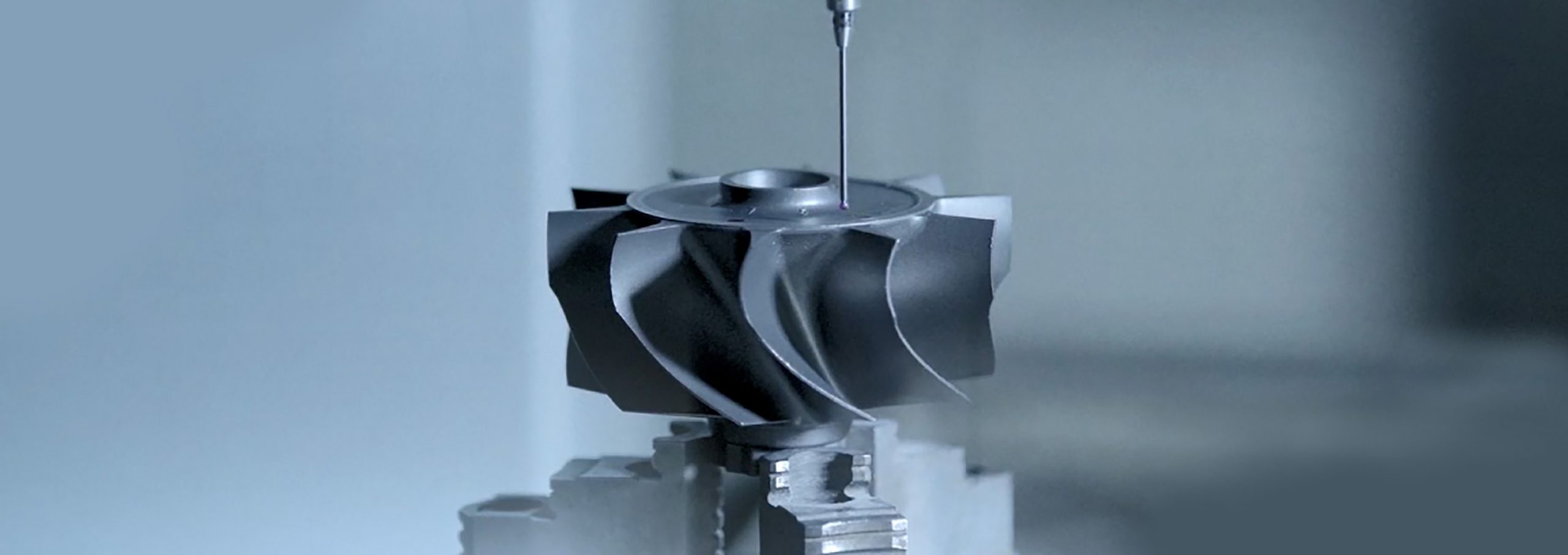

سوپر آلیاژ

بدون شک، سوپرآلیاژها یکی از مواد مهم در صنایع مختلف مانند صنعت هوافضا، صنایع خودروسازی، پزشکی، صنایع نفت و گاز و بسیاری دیگر هستند. این مواد به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود، بسیار مورد توجه قرار گرفته و در ایجاد محصولات با کارایی بالا و مقاومت در برابر شرایط سخت محیطی مورد استفاده قرار میگیرند. در ادامه، به توضیح مفاهیم کلی در مورد سوپرآلیاژها و کاربردهای آنها پرداخته و مهمترین ویژگیها و خصوصیات آنها را بررسی خواهیم کرد.

مقدمه

سوپرآلیاژها به عنوان موادی با عملکرد بسیار بالا در شرایط دما و فشار بالا شناخته میشوند. این مواد از ترکیبات فلزی اصلی مانند نیکل، کبالت، آهن و تیتانیم به همراه عناصر اضافی مانند کروم و مولیبدن تشکیل شدهاند. در این مقاله، به مطالب مرتبط با تاریخچه سوپرآلیاژها، ترکیبات شیمیایی، ویژگیهای مکانیکی و حرارتی، فرآیندهای ساخت و کاربردهای اصلی آنها پرداخته خواهد شد.

تاریخچه سوپرآلیاژها

تاریخچه سوپرآلیاژها به عنوان مواد مقاوم در برابر دماهای بالا و شرایط سخت آغاز شد و تا به امروز به یکی از مواد بسیار حیاتی در صنایع مختلف تبدیل شده است. در ادامه، تاریخچه توسعه سوپرآلیاژها را به مرور زمان مرور میکنیم:

قرن 20 - اکتشاف اولین سوپرآلیاژها: در اوایل قرن بیست، نیکل و کروم به عنوان دو عنصر اساسی در ترکیب سوپرآلیاژها شناخته شدند. اولین سوپرآلیاژها از ترکیباتی از نیکل و کروم به همراه آهن و کبالت تشکیل شدند و به عنوان "آلیاژهای نیکل-کروم" شناخته میشدند. این آلیاژها به دلیل مقاومت به دماهای بالا و خصوصیات ضدخوردگی آنها، در صنعت شیمیایی و خودروسازی مورد استفاده قرار میگرفتند.

دهه 1930 - توسعه سوپرآلیاژهای نیکل-آهن: در دهه 1930، توسعه سوپرآلیاژهای نیکل-آهن با افزودن آهن به ترکیب نیکل و کروم به عنوان اولین سوپرآلیاژهای دارای مقاومت در برابر دماهای بالا انجام شد. این سوپرآلیاژها به عنوان "آلیاژهای نیکل-آهن-کروم" Ni-Fe-Cr شناخته میشدند و در اختراع موتورهای هواپیما و ساخت قطعات مقاوم در برابر دمای بالا مورد استفاده قرار گرفتند.

دهه 1940 - توسعه سوپرآلیاژهای نیکل-آهن-کبالت: در دهه 1940، با افزودن کبالت به ترکیب سوپرآلیاژهای نیکل-آهن، آلیاژهای نیکل-آهن-کبالت (Ni-Fe-Co) به عنوان مواد مقاوم در برابر دماهای بالا و فشارهای بالا معرفی شدند. این تغییرات اهمیت بسیاری در صنایع هوافضا و نیروی دریایی پیدا کرد.

دهه 1950 - توسعه سوپرآلیاژهای نیکل-کبالت: در ادامه توسعه سوپرآلیاژها، ترکیبات جدیدی به عنوان آلیاژهای نیکل-کبالت (Ni-Co) معرفی شدند. این آلیاژها دارای مقاومت بالا به دماهای بالا و خصوصیات مکانیکی عالی بودند و در مواردی مانند ساخت موتورهای هواپیما به کار میرفتند.

در دهههای بعدی - توسعه سوپرآلیاژهای پیشرفته : از دهه 1960 به بعد، توسعه و تحقیق در زمینه سوپرآلیاژها به شدت گسترش یافت. آلیاژهای پیشرفتهتری با ترکیبات متنوع از نیکل، کبالت، کروم، مولیبدن، و دیگر عناصر تولید شدند که به عنوان سوپرآلیاژهای نیکل-کبالت-کروم-مولیبدن (Ni-Co-Cr-Mo) شناخته میشوند. این سوپرآلیاژها به عنوان مواد اساسی در صنعت هوافضا، پزشکی (مانند پیچ و پیچ پزشکی)، انرژی هستهای، و صنایع نفت و گاز استفاده میشوند.

در سالهای اخیر، پژوهشها بر روی توسعه سوپرآلیاژهای جدید با خصوصیات بهبود یافته متمرکز شده است. این سوپرآلیاژها علاوه بر مقاومت به دماهای بالا، خصوصیاتی مثل مقاومت در برابر خستگی، مقاومت در برابر خوردگی، و سبکی بیشتر را دارند. همچنین، از تکنولوژیهای پیشرفته تصفیه و تولید برای بهبود کیفیت و ایمنی سوپرآلیاژها استفاده میشود.

سوپرآلیاژها به عنوان مواد بسیار مهم در صنایع مختلف به توسعه و رشد خود ادامه میدهند و نقش بسیار مهمی در بهبود عملکرد و ایمنی تجهیزات و سیستمها در شرایط دماهای بالا و فشارهای بالا ایفا میکنند.

ترکیبات شیمیایی سوپرآلیاژها

سوپرآلیاژها ترکیباتی از چند عنصر شیمیایی هستند که با ترکیب و انتخاب دقیق این عناصر، ویژگیهای خاصی نظیر مقاومت به دماهای بالا، مقاومت در برابر خستگی، مقاومت در برابر خوردگی و سایر ویژگیهای مهم در مواد فلزی را به دست میآورند. ترکیبات شیمیایی اصلی در سوپرآلیاژها عبارتند از:

نیکل (Ni): نیکل یکی از عناصر اصلی در سوپرآلیاژها است و به عنوان عنصر پایه برای ایجاد مقاومت به دماهای بالا شناخته میشود. نیکل به عنوان ماتریس اصلی در بسیاری از سوپرآلیاژها عمل میکند و ویژگیهای مهمی از جمله مقاومت به اکسیداسیون و پایداری ساختاری را به مواد اضافه میکند.

کبالت (Co): کبالت نیز به عنوان یک عنصر اصلی در سوپرآلیاژها استفاده میشود. این عنصر به عنوان یک عامل تقویتکننده و افزاینده مقاومت به دماهای بالا عمل میکند. کبالت به طور معمول با نیکل و کروم ترکیب میشود تا سوپرآلیاژهای مقاوم به دماهای بالا تولید شود.

کروم (Cr): کروم نیز یک عنصر مهم در سوپرآلیاژها است که به عنوان یک عامل افزاینده مقاومت به خوردگی و اکسیداسیون عمل میکند. ترکیبات کروم با نیکل و کبالت در سوپرآلیاژهای نیکل-کروم-کبالت (Ni-Cr-Co) متداول هستند.

مولیبدن (Mo): مولیبدن عاملی دیگر در افزایش مقاومت به دماهای بالا و مقاومت در برابر خستگی در سوپرآلیاژهاست. این عنصر به عنوان افزاینده مهمی در سوپرآلیاژها برای کاربردهای داغ و فشاری به کار میرود.

تیتانیم (Ti): تیتانیم نیز در برخی از سوپرآلیاژها به عنوان عنصری جهت افزایش مقاومت به دماهای بالا و کاهش وزن مورد استفاده قرار میگیرد. این عنصر به عنوان یک عنصر آلایشی کمی معمولاً به سوپرآلیاژها اضافه میشود.

آهن (Fe): آهن به عنوان یکی از عناصر اصلی در بسیاری از سوپرآلیاژها عمل میکند. آهن به عنوان ماتریس اصلی در برخی از سوپرآلیاژها مورد استفاده قرار میگیرد.

این ترکیبات شیمیایی به دقت انتخاب شده و به میزان دقیق مخلوط میشوند تا ویژگیهای مورد نظر در سوپرآلیاژها به دست آید. همچنین، عناصر آلایشی دیگر نیز ممکن است به عنوان ترکیبات اضافی در سوپرآلیاژها مورد استفاده قرار گیرند تا ویژگیهای خاصی مانند مقاومت به خوردگی یا افزایش مقاومت به دماهای بالا را به دست آورند.

ویژگیهای مکانیکی و حرارتی سوپرآلیاژها

سوپرآلیاژها ویژگیهای مکانیکی و حرارتی بسیار منحصر به فردی دارند که آنها را به مواد بسیار ارزشمند در صنایع مختلف تبدیل کرده است. در ادامه، به برخی از این ویژگیهای مهم اشاره میشود:

ویژگیهای مکانیکی:

مقاومت به کشش (Tensile Strength): سوپرآلیاژها معمولاً دارای مقاومت به کشش بسیار بالایی هستند. این ویژگی به آنها امکان مقاومت در برابر نیروهای کششی و تنشهای مکانیکی را در شرایط دماهای بالا میدهد.

مقاومت به خستگی (Fatigue Strength): سوپرآلیاژها دارای مقاومت خوبی در برابر خستگی هستند، یعنی میتوانند در معرض نیروهای مکانیکی متغیر و چرخههای تنش-کرنش مکرر قرار گیرند بدون ایجاد ترکها یا شکست.

مقاومت به خمش (Flexural Strength): این ویژگی نشاندهنده توانایی سوپرآلیاژها در مقاومت در برابر نیروهای خمشی است و برای برنامههایی که نیاز به تحمل فشارها و خمشهای مکانیکی دارند، بسیار مهم است.

مقاومت به فشار (Compressive Strength): سوپرآلیاژها عمدتاً در برابر فشار نیز مقاومت دارند و میتوانند در برنامههایی که نیاز به تحمل فشارهای مکانیکی دارند، به خوبی عمل کنند.

ویژگیهای حرارتی:

پایداری در دماهای بالا (High-Temperature Stability): یکی از ویژگیهای بارز سوپرآلیاژها، پایداری آنها در دماهای بالا و تحت تأثیر دماهای بالا و فشارهای بالاست. این ویژگی اهمیت زیادی در کاربردهای هوافضا و صنایع پرحرارتی دارد.

مقاومت به اکسیداسیون (Oxidation Resistance): سوپرآلیاژها معمولاً دارای مقاومت بالایی به اکسیداسیون در دماهای بالا هستند. این ویژگی به آنها امکان تحمل اثرات زیاد اکسیژن در محیطهای حرارتی را میدهد.

پایداری ساختاری (Structural Stability): سوپرآلیاژها دارای پایداری ساختاری در دماهای بالا هستند، به این معنا که ساختار داخلی آنها در تغییر دما تغییرات کمی دارد.

مقاومت به گرمایش و خنکشدن سریع (Thermal Shock Resistance): برخی از سوپرآلیاژها دارای مقاومت خوبی در برابر تغییرات حاد دما هستند و میتوانند از تغییرات سریع دما بدون شکست جلوگیری کنند.

این ویژگیهای مکانیکی و حرارتی سوپرآلیاژها باعث میشود که آنها برای کاربردهایی مانند ساخت قطعات موتورهای هواپیما، توربینهای بخار و گاز، و تجهیزات نیروگاههای هستهای بسیار ارزشمند باشند.

فرآیندهای ساخت سوپرآلیاژها

تولید سوپرآلیاژها یک فرآیند پیچیده و مهندسی است که از مراحل مختلف تشکیل شده و شامل فرآیندهای ذوب، تشکیل، پردازش حرارتی، و فرآیندهای پس از تشکیل میشود. در ادامه، به مراحل مهم تولید سوپرآلیاژها اشاره میشود:

1- ذوب (Melting):

آمادهسازی مواد مولد: مواد اولیه شامل نیکل، کبالت، کروم، مولیبدن، و سایر عناصر به دقت انتخاب و تهیه میشوند.

ذوب مواد: مواد مولد در یک کوره با دمای بسیار بالا (به عنوان مثال، کوره قوس الکتریکی) ذوب میشوند. این فرآیند با دقت کنترل میشود تا ترکیب شیمیایی دقیق به دست آید.

تصفیه: بعد از ذوب، ممکن است ناخالصیها و اکسیدهای موجود در آلیاژ از مواد تصفیه شوند.

2-تشکیل (Forming):

تشکیل مذاب: مذاب حاصل از ذوب به شکل مذابهای بزرگی سرایت مییابد و میتواند در ماشینهای تشکیل داده شود.

تشکیل نهایی: مذابها به اشکال نهایی قطعات با استفاده از فرآیندهایی مانند ریختهگری، کلاژ، یا ساختهشدن تبدیل میشوند. این مرحله شامل تغییر شکل متوالی و گرمایش و خنکشدن میشود.

3-پردازش حرارتی (Heat Treatment):

تلدین (Annealing): در این مرحله، قطعات سوپرآلیاژ با دماهای کمتر و در مدت زمان مشخصی گرم شده و سپس به آرامی خنک میشوند. این فرآیند به بهبود خواص مکانیکی و پایداری ساختاری کمک میکند.

آهنگری (Aging): برخی از سوپرآلیاژها نیاز به آهنگری دارند تا خواص مکانیکی خود را بهبود دهند.

4- فرآیندهای پس از تشکیل (Post-Forming Processes):

تراکم سطحی (Surface Finish): قطعات سوپرآلیاژ ممکن است نیاز به پرداخت سطحی داشته باشند تا ظاهر و اندازه نهایی به دست آید.

آزمون و کنترل کیفیت: قبل از مصرف در کاربردهای حیاتی مانند هوافضا، قطعات سوپرآلیاژ باید تحت آزمونهای کیفیت دقیقی قرار گیرند تا اطمینان حاصل شود که خواص مکانیکی و ساختاری آنها منطبق با استانداردها و نیازهای کاربردی هستند.

5- فرآیندهای پیشرفته (Advanced Processes):

در برخی موارد، فرآیندهای پیشرفته مانند پردازش با استفاده از ابرصنعتی یا لیزر، تکنولوژی سنتز پودرهای فلزی، و فرآیندهای نانومواد ممکن است در تولید سوپرآلیاژها مورد استفاده قرار گیرند.

این مراحل تولید به دقت کنترل میشوند تا سوپرآلیاژها با خواص مکانیکی و ساختاری دقیقی تولید شوند و به عنوان مواد بسیار ارزشمند در صنایع مختلف به کار گرفته شوند.

کاربردهای سوپرآلیاژها

سوپرآلیاژها به عنوان مواد با خواص مکانیکی برتر و مقاومت در برابر دماهای بالا و شرایط سخت، در صنایع مختلف مورد استفاده قرار میگیرند. در زیر، برخی از کاربردهای مهم سوپرآلیاژها ذکر شده است:

صنایع هوافضا و هوانوردی:

موتورهای هواپیما: سوپرآلیاژها در ساخت قطعات داغ موتورهای هواپیما، از جمله توربینها و تیغههای کمپرسور، به عنوان مواد بسیار مهم به کار میروند.

اجزای حرارتی: قطعاتی که در معرض دماهای بسیار بالا قرار دارند، مانند بخشهای مواجه به دماهای بالا در موتورها و بخشهای موجود در مواجه با شعلههای ارتشاحی، از سوپرآلیاژها ساخته میشوند.

صنعت نیروگاههای حرارتی و هستهای:

توربینهای بخار: قطعاتی که در توربینهای بخار مورد استفاده قرار میگیرند، به دلیل دماهای بالای عملیاتی، از سوپرآلیاژها تولید میشوند.

توربینهای گازی: سوپرآلیاژها در ساخت توربینهای گازی با دماهای بالا مورد استفاده قرار میگیرند.

قطعات نیروگاههای هستهای: در نیروگاههای هستهای، قطعات مهمی مانند میلههای سوزاندهشونده از سوپرآلیاژها ساخته میشوند.

صنایع نفت و گاز:

لولهها و تجهیزات حفاری: سوپرآلیاژها به عنوان مواد مقاوم در برابر خوردگی و دماهای بالا در لولهها و تجهیزات حفاری نفت و گاز استفاده میشوند.

تجهیزات پردازش: در پالایشگاهها و واحدهای پردازش نفت و گاز، سوپرآلیاژها به عنوان مواد مقاوم به دماهای بالا در تجهیزاتی مانند چاههای گرمابی و حوضچهها مورد استفاده قرار میگیرند.

صنایع شیمیایی و پالایش:

تجهیزات پالایش: سوپرآلیاژها در تجهیزات پالایش نفت و شیمیایی که با اسیدها و مواد شیمیایی خورنده در تماس هستند، مورد استفاده قرار میگیرند.

حوضچهها و تجهیزات آلوده: در تجهیزات حوضچهها و واحدهای آلوده که در تماس با مواد شیمیایی قرار دارند، سوپرآلیاژها برای مقاومت در برابر خوردگی و تاثیرات شیمیایی مورد استفاده قرار میگیرند.

صنایع پزشکی:

پیچ و پیچ پزشکی: سوپرآلیاژها برای تولید پیچ و پیچهای پزشکی که در جراحیها و ایمپلنتهای پزشکی استفاده میشوند، مناسب هستند.

ایمپلنتها: سوپرآلیاژها برای تولید ایمپلنتهایی که در جراحیهای ترمیمی مورد استفاده قرار میگیرند، به عنوان مواد ساختاری مناسب معرفی میشوند.

صنایع خودروسازی:

قطعات موتور: برخی از قطعات موتورهای خودروها از سوپرآلیاژها ساخته میشوند به منظور افزایش مقاومت به دما و کاهش وزن.

ترمزها: برخی از اجزای ترمزهای خودروها از سوپرآلیاژها تولید میشوند به دلیل مقاومت به دماهای بالا.

ساخت مهندسی:

قطعات پرسیزیون: در ساخت قطعات پرسیزیون برای صنایع مختلف مانند صنعت دقیق و ابزار دقیق، سوپرآلیاژها به عنوان مواد دقیق و پراستفاده مورد استفاده قرار میگیرند.

سوپرآلیاژها به دلیل ویژگیهای منحصر به فرد خود، در صنایع پیشرفته و تکنولوژیکی بسیار مهم هستند و در کاربردهایی که نیاز به مقاومت در برابر دماهای بالا، فشارهای بالا، خوردگی، و استحکام مکانیکی بالا دارید، بسیار ارزشمند میباشند.

آینده سوپرآلیاژها

آینده سوپرآلیاژها در زمینههای مختلفی از جمله صنعت هوافضا، نفت و گاز، انرژی، صنایع خودروسازی، پزشکی، و تکنولوژی اطلاعات بسیار روشن و پر امید است. با توجه به پیشرفتهای فناوری و نیازهای روزافزون جامعه، سوپرآلیاژها نقش مهمی در توسعه صنایع مختلف ایفا خواهند کرد. در زیر به برخی از جنبههای آینده سوپرآلیاژها اشاره میشود:

کاهش وزن و افزایش عملکرد: با توسعه سوپرآلیاژهای جدید با ساختارهای نانومتری و بهینهسازی ترکیبات شیمیایی، میتوان وزن قطعات را کاهش داد و همزمان عملکرد آنها را بهبود بخشید. این امر در خودروسازی (کاهش مصرف سوخت و انتشار گازهای گلخانهای) و صنایع هوافضا (کاهش وزن هواپیماها و افزایش بهرهوری) اهمیت زیادی دارد.

مقاومت به دماهای بیشتر: با توسعه سوپرآلیاژهایی با مقاومت به دماهای بیشتر، میتوان در برابر شرایط دمایی بیشتر و نیازهای صنایع نیروگاههای حرارتی و هستهای پاسخ داد.

مقاومت به خوردگی و اکسیداسیون بهتر: توسعه سوپرآلیاژهایی با مقاومت بهتر در برابر خوردگی و اکسیداسیون در معرض شرایط شیمیایی سخت میتواند در صنایع نفت و گاز و شیمیایی کاربردهای مهمی داشته باشد.

استفاده از فناوری نانو: بهرهگیری از فناوری نانومتری در تولید و بهبود سوپرآلیاژها میتواند به کاهش اندازه دانهها و افزایش مقاومت مکانیکی و خواص حرارتی کمک کند.

مصرف در انرژیهای تجدیدپذیر: با توسعه تکنولوژیهای انرژی تجدیدپذیر مانند توربینهای بادی و خورشیدی، سوپرآلیاژهایی که در شرایط دمای بالا عملکرد خوبی دارند، برای تولید قطعات مورد استفاده قرار میگیرند.

کاربردهای پزشکی: در صنایع پزشکی، سوپرآلیاژها به عنوان مواد بیولوژیکیتر و مقاوم در برابر تأثیرات بدن انسان برای ساخت ایمپلنتها و دستگاههای پزشکی استفاده میشوند. آیندهای روشن در این زمینه وجود دارد.

تکنولوژی فضایی و اکتشاف فضا: با توسعه برنامههای فضایی و اکتشاف فضا، سوپرآلیاژهایی با مقاومت به دماهای بسیار پایین و بسیار بالا برای مواد ساختاری و ترمیمی در شرایط فضا مورد نیاز هستند.

مواد تابعی و الکترونیک: در توسعه مواد الکترونیک و تابعی برای کاربردهایی مانند سنسورها، کامپوننتهای الکترونیکی، و تجهیزات نوری، سوپرآلیاژها به عنوان مواد پایه استفاده میشوند.

سوپرآلیاژها با توجه به ویژگیهای خاصی که دارند و توانایی تطبیق با نیازهای مختلف صنایع، در آینده نقش مهمی در توسعه فناوری و صنعت خواهند داشت و احتمالاً با ترکیبهای شیمیایی و ساختارهای نوین برای کاربردهای جدید تر و بهبود خواص مکانیکی و حرارتی بهبود یافته و به صورت گستردهتری مورد استفاده قرار خواهند گرفت.

نتیجهگیری

سوپرآلیاژها به عنوان مواد مهم و استراتژیک در صنایع مختلفی از جمله هوافضا، نفت و گاز، نیروگاهها، صنایع خودروسازی، پزشکی، و صنایع پیشرفته دارای تأثیر بسیار بزرگی هستند. ویژگیهای منحصر به فرد سوپرآلیاژها از جمله مقاومت در برابر دماهای بالا، مقاومت مکانیکی بالا، و مقاومت در برابر خوردگی آنها را به انتخاب ایدهآلی برای برنامههایی که نیاز به مواد با عملکرد بالا در شرایط سخت دارند، تبدیل کرده است.

آینده سوپرآلیاژها نیز درخشان پیشبینی میشود. از آنجا که نیازهای صنایع مختلف روز به روز افزایش مییابد، توسعه سوپرآلیاژهای با خواص بهتر و بهینهسازی آنها از لحاظ شیمیایی و ساختاری میتواند به توسعه فناوری و بهبود کارایی در این صنایع کمک کند. همچنین، استفاده از فناوری نانومتری و ترکیبهای جدید میتواند به تولید سوپرآلیاژهای با خواص بهتر و وزن کمتر کمک کند.

به طور کلی، سوپرآلیاژها به عنوان موادی که در مقابل چالشهای دما، فشار، و شرایط شیمیایی سخت مقاومت دارند، در توسعه صنایع پیشرفته و تکنولوژیهای نوین نقش مهمی ایفا میکنند و آینده روشنی در پیش دارند.