۱۰ فناوری نوین که کارخانهها را به تولید بدون آلایندگی میرسانند

مقدمهبا شدت گرفتن بحرانهای زیستمحیطی و گرمایش زم...

فهرست:

مقایسه ماشین کاری با سرعت بالا و ماشین کاری معمولی

تولید مقاطع جدار نازک توسط HSM

استفاده ازHSM به جای دیگر روشهای تولید

استفاده از HSM به جای ماشین کاری تخلیه الکتریکی در قالب سازی

ماشین کاری یکی از قدیمی ترین روش های ساخت و تولید می باشد. اکثر قطعاتی که امروزه ساخته می شوند، یا مستقیما توسط ماشین کاری تولید شده اند، یا اینکه در یک مرحله از تولید آنها ماشین کاری دخیل بوده است. مثلا تمام قطعات خودرو که از ورق های فلزی ساخته می شوند، با روش های ماشین کاری به دست آورده اند. زمان انجام کار (برای مثال ساخت یک قالب به روش ماشین کاری) چهار بخش عمده به صورت زیر دارد:

تحقیقات انجام شده نشان داده که 65 درصد زمان و هزینه های ساخت یک قالب در قسمت آخر یعنی ماشین کاری و پرداخت کاری توسط CNC صرف می شود. بنابراین واضح است که هر گونه بهبود در روش های ماشین کاری باعث افزایش توان تولید، دقت وکاهش هزینه ها می شود و با استقبال کارگاه ها وصنایع مربوطه روبرو خواهد شد.

ماشین کاری باسرعت بالا یکی از این روش ها می باشد، که هم دارای حجم براده برداری بالا و هم دقت و سطح پرداخت نهایی بسیار خوبی می باشد. و استفاده از این روش در بخش های مختلف مانند صنایع هوافضا، اتومبیل، قالب سازی، پزشکی و ... با نتایج چشمگیری همراه بوده است. امروزه تقریبا 30 درصد کارخانجات در آمریکا و ژاپن از ماشین کاری با سرعت بالا استفاده می کنند، و این مقدار در آلمان به 40درصد هم می رسد.

در این مقاله به ویژگی های ماشین کاری با سرعت بالا و مقایسه آن با دیگر روش های تولید خواهیم پرداخت. در ادامه به اصول و روند تکامل و سایر مسایل مربوط از جمله چگونگی تعیین مسیر ابزار ودر کل کاربرد کامپیوتر خواهیم پرداخت.

HSM به معنی ماشین کاری با عمق کم و نرخ پیشروی بالا می باشد. البته ماشین کاری با عمق کم همیشه امکان پذیر بوده است، و سرعت بالا این روش را از نظر عملی مقرون به صرفه کرده است. در حال حاضر در صورت استفاده از HSM، عمق برش کم موجب طولانی شدن زمان انجام کار نمی شود و برعکس زمان انجام کار را کاهش می دهد. اگر در HSM مقدار بار عرضی که بعد از هر حرکت طولی داده می شود را کوچک انتخاب کنیم، سطح پرداخت بسیار خوبی حاصل خواهد شد و نیازی به سنگ زنی و پولیش کاری نمی باشد. واضح است که هم در زمان و هم در هزینه صرف جویی خواهد شد.

هدف نهایی از HSM فقط سرعت بالای آن نمی باشد، بلکه سرعت بالا موجب انعطاف پذیری می شود، که بیشتر مورد توجه است. یعنی به تغییراتی که در طرح داده می شود با سرعت بیشتر می توان پاسخ داد. این ویژگی و ویژگی های دیگر HSM در ادامه بحث بیشتر توضیح داده خواهند شد.

به غیر از سرعت عوامل دیگری هم در افزایش نرخ تولید موثرند: مانند سرعت حرکت ابزار در مواقعی که برش صورت نمی گیرد، زمانهای تعویض ابزار، زمان لازم جهت باز کردن و بستن قطعه و ... که توجه به آنها در نرخ تولید تاثیر خواهد گذاشت. مواقعی که در سیستم کار های جانبی با سرعت خوبی انجام می شوند، سرعت های برشی بالا تاثیر بسزایی در کاهش زمان تولید خواهند داشت و در نهایت اینکه HSM قابلیت جدید ماشین های ابزار می باشد، که توانایی تولید قطعات با نرخ پیشروی بالای 100 اینچ بر دقیقه (ipm) را دارد که این موضوع باعث تغییر در تمام زمینه ها مانند ابزارهای برشی، سیالات، خنک کاری وروان کاری، کلمپ ها، سیستم اسپیندل، سیستم محرکه محور ها، ساختار ماشین و سیستم CNC می شود.

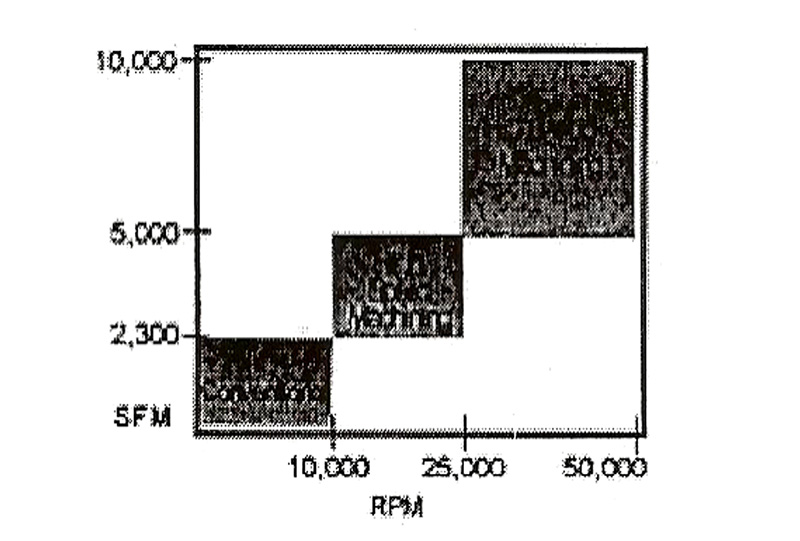

شکل زیر محدوده های مربوط به انواع ماشین کاری را بر حسب سرعت دورانی و نرخ پیشروی برای آلومینیوم نشان می دهد. در این شکل منظور ازconventional، ماشین کاری معمولی،high speed machining، ماشین کاری با سرعت بالا و high velocity machining، ماشین کاری با حجم بسیار بالا می باشد.

سرعت HSM، 5 تا 10 برابر ماشین های ابزار قدیمی می باشد. سرعت های بالای برشی همان طور که قبلا نیز گفته شد، باعث تغییر در تمام زمینه ها مانند ابزار های برشی،سیستم اسپیندل و ... می شود.

تولید قطعاتی با دیواره های نازک در صنایع هوافضا و بعضی از صنایع دیگر مورد نیاز است. تولید این مقاطع نازک توسط ماشین کاری معمولی مشکلاتی را به همراه دارد. اغلب اوقات در اثر نیروی وارده درحین ماشین کاری قطعات تغییر شکل می دهند و همچنین تنش و حرارتی که در سیستم موجود است، باعث تغییر شکل بیشتر می شود.

HSM تولید چنین قطعاتی را با کیفیت مناسب امکان پذیر می کند. توسط HSM می توان دیواره هایی با ضخامت 01/0 اینچ را با دقت و استحکام ساختاری خوب ماشین کاری نمود.

قطعه دارای دیواره های نازک توسط HSM تولید شده است.

دو عامل عمده در HSM این روش را قادر به تولید چنین مقاطع نازکی می کند. این عوامل عبارتند از:

چون در HSM نیرو های برشی کمتراست در نتیجه در هنگام تولید دیواره های نازک لرزش کمتری وجود دارد و این ویژگی موجب تولید دیواره های بسیار نازک با طول و ارتفاع زیاد می شود.

حرارت تولید شده در منطقه تماس بین ابزار و قطعه به علت نرخ براده برداری بالا سریعا از منطقه مزبور دور می شود. در سرعت های بالای ماشین کاری و نرخ پیشروی زیاد، زمان کافی جهت اینکه حرارت به مناطق مجاور نفوذ کند و باعث تغییر شکل شود، وجود ندارد. بنابراین دیواره های نازکی که توسط HSM تولید می شوند، مستحکم و بدون اعوجاج می باشند.

همچنین به علت کاهش نیرو های برشی وحرارت تولید شده، احتمال ترک میکروسکوپی در سطح قطعات کاهش می یابد.

در بعضی از موارد می توان HSM را جانشین دیگر روش های تولید کرد. عمده دلایلی که HSM را قادر به این کار می کند ،همان مواردی است که قبلا نیز اشاره شد. این دو مورد عبارتند از:

البته به نقش پررنگ تر CNC در HSM نیز می توان اشاره کرد.

استفاده از HSM به جای استفاده از قالب یا ریخته گری علاوه بر کاهش وزن و زمان لازم، مزایای دیگر نیز دارد که در طی مثال های ارائه شده در زیر مواردی از آنها عنوان می شود.

به عنوان مثال می توان به تابلوی فرمان کابین هواپیما اشاره کرد. این تابلو دارای تعداد بسیار زیاد جای دکمه و لامپ با اندازه و شکل های مختلف است و هر شرکت طرح مخصوص به خود را در این زمینه دارد. این تابلو قبلا توسط قالب های تزریق پلاستیک ساخته می شد و اگر نیاز به تغییری در طرح، البته نه تغییر خیلی کوچک باشد، باید قالب جدیدی ساخته و یا اینکه قالب موجود را اصلاح کنیم و این موضوع موجب از دست رفتن زمان و هزینه می شود، لذا توسط HSM می توان این تابلو را از یک بلوک آلومینیومی تولید کرد. چون نرخ براده برداری بالا می باشد، زمان لازم جهت این کار نیز زیاد نمی باشد. توانایی ماشین کاری دیواره های نازک باعث می شود که وزن این قطعه ساخته شده آلومینیومی هم کمتر از نمونه قبلی پلاستیکی باشد. به این ترتیب در هزینه ها صرفه جویی شده است، که عمدتا ناشی از کاهش زمان تولید وانعطاف پذیری جهت تغییر طرح و تولید قطعه مناسب تر نسبت به تزریق پلاستیک می باشد. مثلا اگر لازم باشد که محل یکی از دکمه ها به میزان in3 تغییر کند، با تغییر مختصری در برنامه CNC می توان این کار را انجام داد و نیاز به قالب جدید نمی باشد.

به عنوان کاربرد دیگر، می توان از HSM جهت تولید قطعات مورد نیاز صنایع هوافضا یا اتومبیل سازی که قبلا از روش ریخته گری تولید می شدند، استفاده کرد و این کار هم برای قطعات کوچک وهم قطعات بزرگ امکان پذیر است.

قطعات ریخته گری شده دارای عیوبی می باشند، که در تست های اولیه مشخص نمی شوند، ولی در هنگام کار خود را نشان می دهند و باعث بروز خساراتی می شوند.

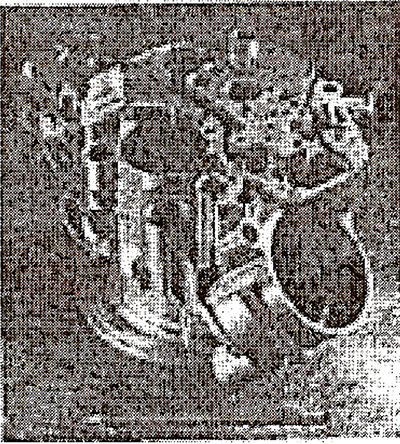

قطعه نشان داده شده در شکل زیر قسمتی از یک سیستم سوخت رسانی می باشد که در تولید آن به جای استفاده از ریخته گری از HSM استفاده شده است. این قطعه طرح بسیار پیچده ای دارد و توسط ماشین 5 محور تولید شده است.

در کارخانه ای 1200 عدد از این قطعه لازم بوده است. زمان برآورده شده جهت ساخت قالب ریخته گری مناسب 20 تا 30 هفته بوده است. ولی توسط HSM و با برنا مه ای مناسب هفته ای 100 قطعه در کارخانه مزبور تولید شده است و در مجموع در طی 12 هفته تمام قطعات مورد نیاز تامین شده اند.

این قطعه 500 محل جداگانه جهت ماشین کاری و همچنین چندین سوراخ زاویه دار با تلرانس های بسیار پایین دارد.

همچنین به عنوان کاربرد دیگر HSM می توان به استفاده از آن در تولید پره های توربین جدید اشاره کرد. طراحان پره های توربین دائما در حال تحقیق جهت بهبود کارایی توربین می باشند. طراحان، جهت پروفیل سطح پره ها طرحی جدید ارائه داده اند، که اثرات نا مطلوب آشفتگی ثانویه بخار را کاهش می دهد. پره های جدید (که اصطلاحا پره های سه بعدی گفته می شوند ) باعث تقریبا 2% افزایش در انرژی خروجی می شوند، بدون اینکه حتی یک کیلوگرم دی اکسید کربن اضافی وارد اتمسفر شود.

چون شکل این پره ها بسیار پیچیده می باشد و سطح پرداخت مورد نیاز هم باید خوب باشد، توسط ماشین کاری معمولی و در ادامه پرداخت دستی نتایج مطلوب حاصل نمی شود و فقط توسط HSM و دستگاه پنج محوره می توان این پره ها را تولید کرد. پره ها بلافاصله پس از ماشین کاری می توانند در محل موردنظر نصب شوند. ونیاز به هیچگونه کار اضافی نمی باشد.

کاربرد HSM در صنعت خودروسازی نتایج چشمگیری داشته است. بخصوص در این صنعت از HSM جهت ساخت مدل استفاده شده است. مدلی با مقیاس کامل (یک به یک ) که نیاز به پرداخت کاری و عملیات های دیگر قبل از زنگ کاری ندارد را امروزه می توان توسط HSM ساخت.

توسط روش HSM و ماشین پنج محوره (siemens) قطعه ای با ابعاد 4500*1100*2200 را به طور مستقیم می توان ماشین کاری نمود. پس این ماشین قادر است یک اتومبیل را با مقیاس کامل ماشین کاری نماید.

ماشین کاری تخلیه الکتریکی بیشتر از هر روش دیگری در قالب سازی استفاده می شود. در این روش یک سری الکترود های گرافیتی یا مسی جهت خشن کاری و پرداخت کاری شکل مورد نظر بر روی قالب استفاده می شوند. الکترود ها را از طریق ماشین کاری به شکل مورد نظر تولید می کنند. این روش برای هر دو نوع عملیات خشن کاری و پرداخت کاری روشی کند محسوب می شود و ساعت ها وقت جهت ایجاد شکل مطلوب روی قالب نیاز است.

HSM می تواند به جای روش قدیمی و طولانی EDM مورد استفاده قرار گیرد، و به مقدار قابل توجهی زمان تولید قالب را کاهش دهد، زیرا HSM توانایی ماشین کاری فولاد سخت شده (تا HRC52) را به طور مستقیم دارد. اگر مقدار بار عرضی که بعد از هر حرکت طولی داده می شود را کوچک انتخاب می کنیم، کیفیت سطح پایانی بسیار مطلوب می باشد و به این ترتیب نیازی به سنگ زنی و پولیش قالب ها نمی باشد.

زمان لازم جهت ساخت قالب نشان داده شده توسط ماشین کاری تخلیه الکتریکی، 51 ساعت می باشد و توسط HSM ، 8 ساعت زمان لازم است.

با توجه به مثال ها و موارد ذکر شده و موارد دیگر می توان نتیجه گرفت، عواملی که موجب گسترش HSM شده اند، موارد زیر می باشند:

بقا همواره رقابت در صنعت موجب ایجاد استاندارد های جدید می شود. جدال شرکت ها و صنایع در زمینه سرعت انجام کار و بهره وری بیشتر روز به روز افزایش می یابد و این موضوع انگیزه ای در جهت ابداع روش های جدید است. ماشین کاری با سرعت بالا در این مورد بسیار موثر خواهد بود.

صنایع هوا فضا مصرف کننده انواع آلیاژ های مقاوم در برابر حرارت و فولاد های ضد زنگ آلیاژی است. در صنایع خودرو سازی چدن با گرافیک فشرده و آلومینیوم استفاده می شود و از همه مهمتر صنایع قالب سازی ( اعم از پرس ، پلاستیک ، آهنگری و......) ناگزیر از استفاده از انواع فولاد های ابزاری و مواد سخت شده هستند. مواد جدید اغلب ماشین کاری بسیار مشکلی دارند و یافتن راه حل هایی در این زمینه بسیار جالب خواهد بود. HSM در این زمینه نیز کار ایی خوبی دارد.

دستیابی به کیفیت بهتر تولیدات از جمله عادی ترین دلایل تلاش برای تدوین روش های جدید ساخت است. ماشین کاری با سرعت بالا در صورتی که به درستی استفاده شود، می تواند در این زمینه راه گشا باشد. این روش موجب حذف نیاز به پرداخت دستی می شود و این به معنی افزایش دقت سطح و مخصوصا سطوح پیچیده سه بعدی می باشد.

پیشرفت سریع علوم، طراحی قطعات را به سرعت عوض می کند. از سوی دیگر حفظ بازار فروش مستلزم ارایه مدل های متنوع از یک محصول است و این تغییرات موجب ایجاد رقابتی شدید بین تولید کنندگان شده است. مدت زمان رقابت یک طراحی برای بدنه خودرو در بازار حداکثر چهار سال است. در حالی که این زمان برای رایانه و قطعات جانبی آن یک و نیم سال و برای تلفن همراه فقط سه ماه است.HSM در این زمینه هم مفید بوده است.

در بسیاری از قطعات بنا بر الزامات ظاهری یا عملکردی نیاز به ایجاد سطوح پیچیده است. مانند پره های جدید توربین که این پره ها کمترین مقاومت را به هنگام عبور جریان دارند. تلرانس سطوح مذکور در حد میکرون است و پرداخت نهایی این سطوح که در طراحی های قبلی با دست یا ربات انجام می شود، اکنون می تواند بسیار دقیق تر و سریعتر توسط HSM انجام شود.

پیشرفت های چشمگیر و همه جانبه در زمینه ابزار برشی، ماشین ابزار، کنترلر های CNC و از همه مهم تر نرم افزارهای CAD/CAM راه را برای ورود و توسعه روش ها و تکنیک های جدید ساخت باز کرده است.

البته همانند دیگر روش ها، HSM نیز دارای محدودیت هایی است که در واقع از عیوب این روش محسوب می شود و باید رفع شود. برخی از این محدودیت ها عبارتند از: